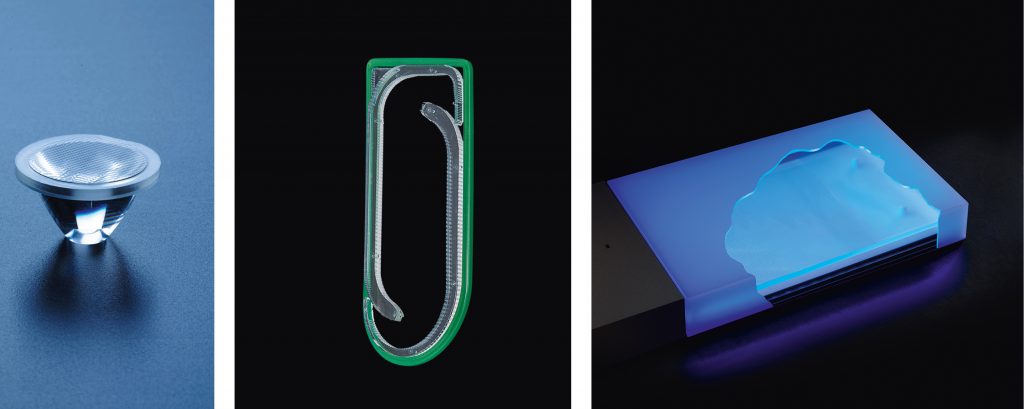

Licht möglichst verlustarm leiten und verteilen; an den gewünschten Stellen gezielt in der richtigen Form auskoppeln; es dort per Diffusor streuen oder da, wo zur Vermeidung von unerwünschten Streulicht- oder von Überstahleffekten notwendig, blockieren. Prädestiniert für all diese Aufgaben sind in vielen Fällen spritzgegossene Kunststoffkomponenten.

Kunststoffspritzguss: In vielerlei Hinsicht unschlagbar

Die Fertigung hochwertiger optischer Präzisionsbauteile in diesem Verfahren ist allerdings keineswegs trivial, sondern – im Gegenteil – höchst anspruchsvoll. Es gilt hier, die sehr hohen Anforderungen an die optischen Eigenschaften (Oberflächengüte, Lunkerfreiheit, Farbstabilität …) ebenso zu erfüllen, wie die vielen gleichzeitig geforderten anderen Vorgaben – zum Beispiel im Bereich der Mechanik (Steifigkeit, Abriebfestigkeit, …), der Chemikalienbeständigkeit oder des Temperaturverhaltens. Dies erfordert absolute Präzision, höchste Qualitätsorientierung und die perfekte Beherrschung aller Produktionsparameter.

Wir fertigen unsere spritzgegossenen Lichtkomponenten bevorzugt aus PC (Polycarbonat), PMMA (Polymethylmethacrylat) und ABS (Acrylnitrilbutadienstyrol). Bei besonderen Anforderungen entwickeln wir für die spezielle Anwendung gemeinsam mit unseren Materiallieferanten eigene Compounds mit den gewünschten optischen, mechanischen und chemischen Eigenschaften.

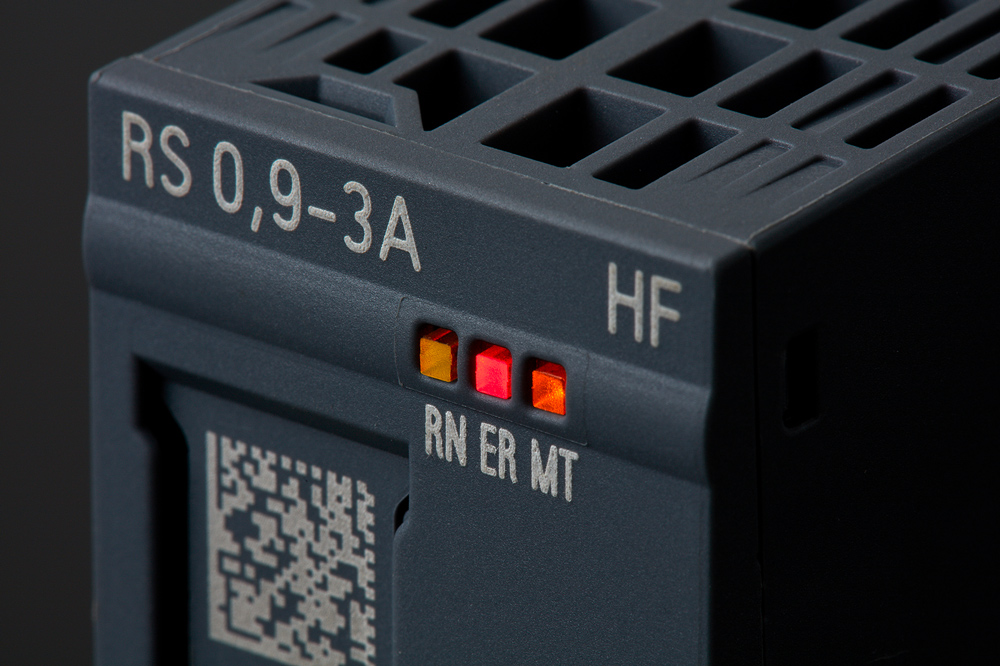

Aufgrund ihrer großen Vorteile kommen spritzgegossene Kunststoff-Komponenten in vielen unserer Kundenprojekte zum Einsatz. Beispiele sind Lichtlösungen, die wir für Vorwerk, Grohe, BuschJaeger oder Siemens realisiert haben. Mehr zu diesen und vielen weiteren Projekten finden Sie in unserem Bereich Referenzen.

Mehr zu unseren Kompetenzen im Kunststoff-Spritzgusses

Stärken, Grenzen und Alternativen

Ihre Stärken spielt die Kunststoffspritzguss-Technologie besonders dann aus, wenn es um hohe Stückzahlen, niedrige Stückkosten oder schwierige Bauraumsituationen geht. An Ihre technischen Grenzen stoßen spritzgegossene, lichtleitende Komponenten, wenn sie deutlich länger als 1000 mm sein müssen. Zudem erfordert die Technologie die Bereitschaft zu einer initialen Investition in Werkzeuge. Für Projekte mit geringeren Stückzahlen ist sie daher ggf. nicht wirtschaftlich. In beiden Fällen sind andere Technologien, z.B. M-Cut, M-Fibre oder textile Lichtsysteme unter Umständen die bessere Alternative.