Wie Licht durch Fasern leuchtet

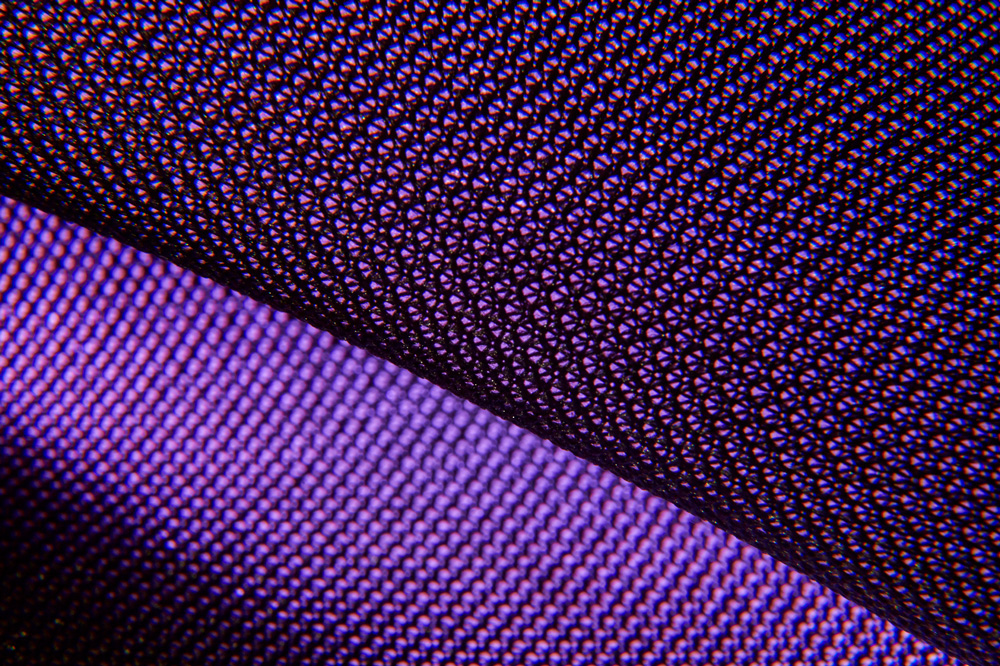

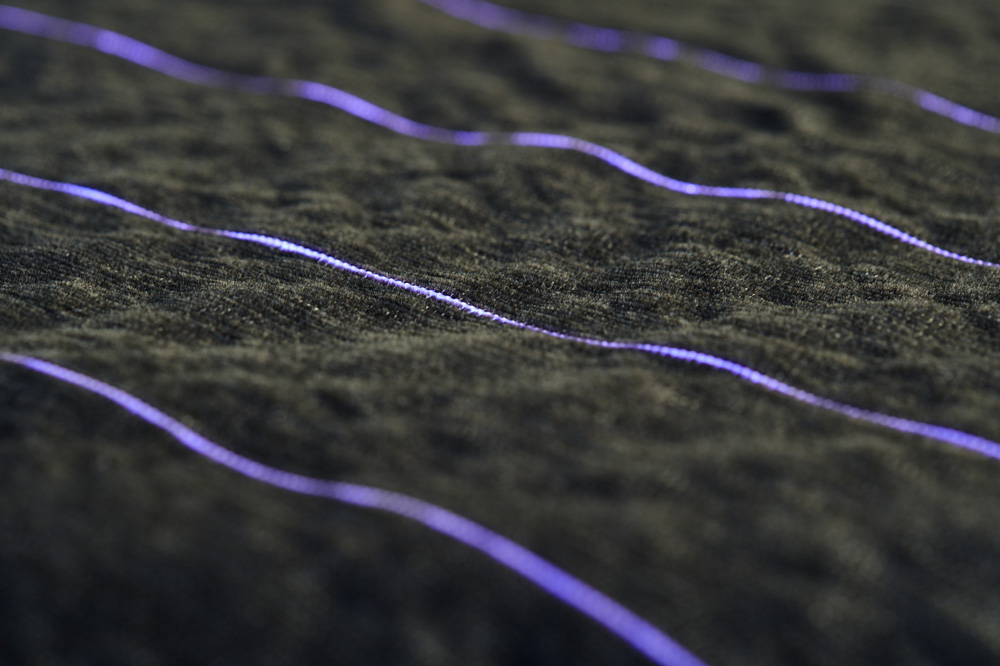

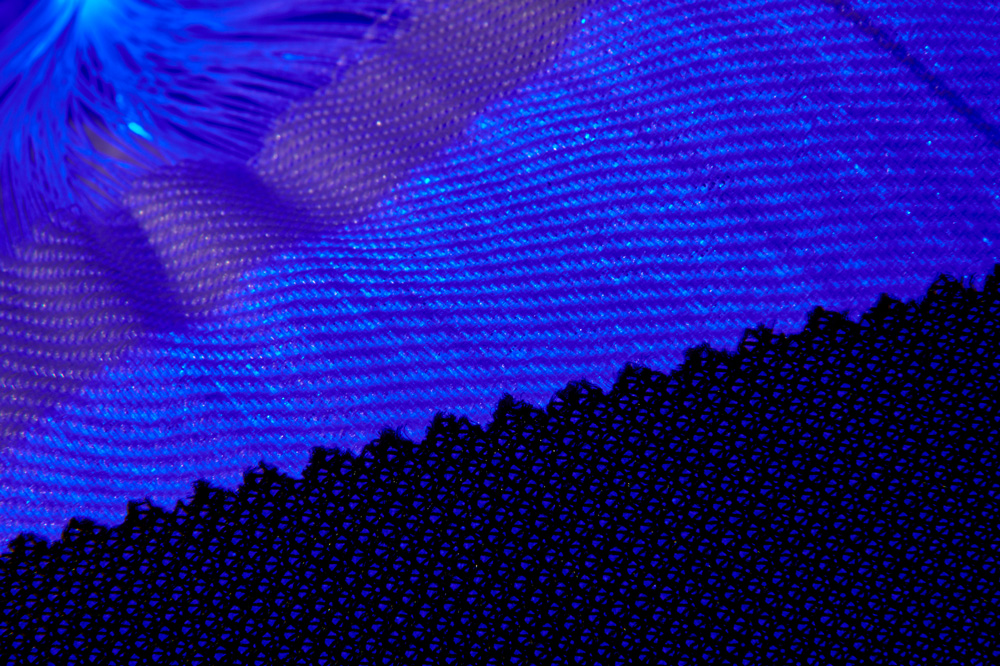

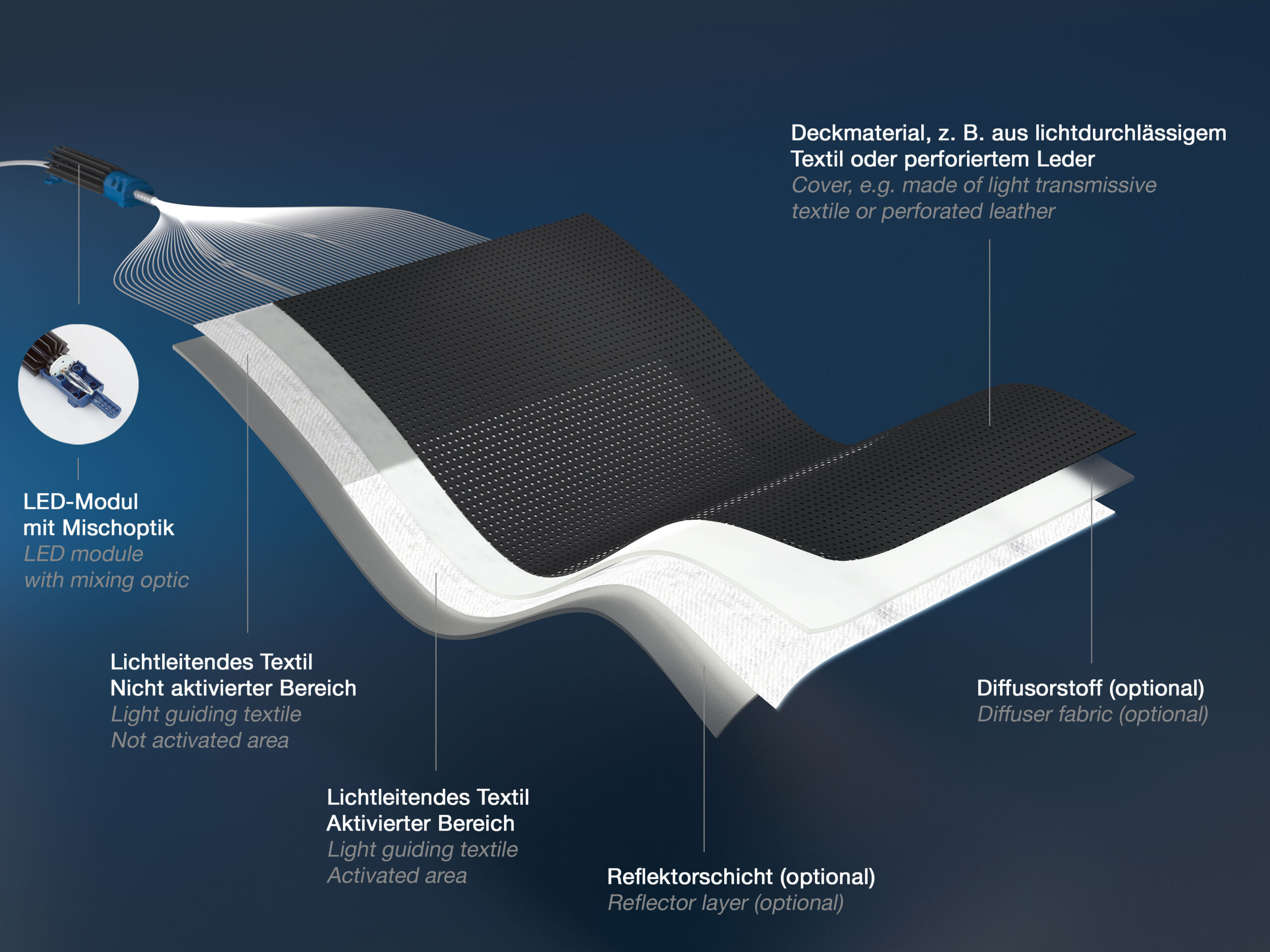

Textile Lichtsysteme bestehen in ihrem Grundaufbau aus einer LED-Lichtquelle und einem textilen Material – einzelnen Fasern oder einem Gewebe, das als Lichtleiter dient. Das Licht tritt dabei in der Regel an der Seite der Faser oder des Gewebes aus (Laterale Auskopplung). Dazu wird diese an den gewünschten Lichtaustrittsstellen aktiviert, d.h. mit individuellen lichtstreuenden Oberflächenstrukturen versehen. Das Licht kann aber auch – wenn gewünscht – am Ende der Fasern austreten (Axiale Auskopplung). Zum Einsatz kommen hier klare Polymer-optische Fasern (POFs) aus PMMA, die als Schussfäden mit Kettfäden aus weißem Polyester Garn zu lichtleitenden Fasermatten verwebt werden.

Am Lichteintritt erfolgt die Anbindung an ein oder mehrere LED-Module durch Zusammenführung der Einzelfasern in einer Ferrule. Vor der lichtleitenden Fasermatte wird ein Diffusor und ein Deckstoff platziert; dahinter ein Reflektor. Die speziell für die Anwendung in textilen Lichtsystemen konzipierten LED-Module bestehen in der Regel aus mehreren Komponenten: der LED-Lichtquelle – monochrom, weiß oder RGB, dem LED-Treiber sowie Thermoelementen. Das Gehäuse des Moduls mit einer Aufnahmegeometrie zur Anbindung der Ferrule mit den lichtleitenden Einzelfasern verfügt über eine spezielle Mischoptik. Diese gewährleistet, dass das Licht der LED auf alle polierten Faserenden in der Ferrule optimal verteilt wird.

Beispiele für mögliche Anwendungsfelder

Der Name „Textile Lichtsysteme“ leitet sich vom Basismaterial Textil als Lichtleiter ab, nicht vom Einsatzweck in textilen Applikationen. Nichts desto trotz sind textile Lichtsysteme natürlich durch ihre hohe Flexibilität geradezu prädestiniert für die Integration von Licht in Textilien – aber eben nicht nur.

Mit integrierten Lichtlösungen lassen sich textile Flächen hinterleuchten, zum Beispiel zu dekorativen Zwecken, zum Branding durch leuchtende Logos oder als Sicherheitsfunktion, wenn Kleidung aktiv leuchten soll, statt nur zu reflektieren. Die Beleuchtung von Kedern und Paspeln, Leuchtspuren in Textilien und die Hinterleuchtung von perforiertem Leder sind weitere spannende Anwendungsfelder. Nutzt man dabei mehrere LED-Module zur Lichteinspeisung sind beindruckende dynamische Lichtszenarien möglich.

Produkt-integrierte textile Lichtsysteme können in vielen Produkten eingesetzt werden: Beispiele sind Sitze im PKW, im LKW, in Bus, Bahn und Schiff, in Wand- und Maschinenverkleidungen, Polstermöbeln und Kleidung. Neben dem Einsatz in textilen Endprodukten sind lichtleitende Fasermatten aber auch in nicht-textilen Endprodukten einsetzbar und können hier Lösungen für komplizierte Bauraumsituationen sein, bei denen andere Technologien an Ihre Grenzen stoßen.

Stärken, Grenzen und Alternativen

Textile Lichtsysteme sind konfektionier- und drapierbar, also sphärisch verformbar. Genau hier liegt bei der Systemintegration in vielen Anwendungen ein großer Vorteil. Dies und der sehr flache Aufbau der Gesamtkonstruktion bietet Designern ganz neue Gestaltungsmöglichkeiten und Entwicklern einen sehr flexiblen Umgang mit den oft knapp bemessenen Bauräumen. Da unsere Technologie textiler Lichtsysteme weitestgehend ohne bauteilspezifische Werkzeugkosten auskommt, ermöglicht sie uns und unseren Kunden kurze Entwicklungszeiten und eignet sich auch bei Stückzahlen, bei denen eine werkzeugbasierte Technologie nicht wirtschaftlich ist. Je nach besonderer Anforderung der spezifischen Kundenapplikation oder Kalkulationsvorgaben bei großen Stückzahlen sind andere Lichtlösungen eine gute Alternative, die auf unserem Seitenlichtfasersystem M-Fibre, Kunststoffspritzguss oder 2D-Lichtleiter-Systemen basieren.

Über MUNDA

Textile Lichtlösungen von MENTOR werden bei MUNDA entwickelt. Die MUNDA Textile Lichtsysteme GmbH in Erkrath ist ein Joint Venture von MENTOR mit dem Automotive-Textil-Spezialisten AUNDE. Hier verbindet sich die Kompetenz von AUNDE im Bereich technischer Textilen und die Erfahrung von MENTOR im Bereich der LED-Lichttechnik. Ausgestattet mit diesem Know-how ist MUNDA die Entwicklungsgesellschaft für beide Mutterunternehmen im Bereich textiler Lichtlösungen.

Über AUNDE

AUNDE – 1899 in Mönchengladbach gegründet – produziert mit den Marken AUNDE, ISRINGHAUSEN und FEHRER unter anderem Garne, technische Textilien, Schäume, Sitzbezüge, Sitze, technische Federn und Interieurmodule für die führenden Automobilhersteller weltweit. AUNDE hat über 24.500 Mitarbeiter und produziert weltweit in 117 Werken in 29 Ländern .